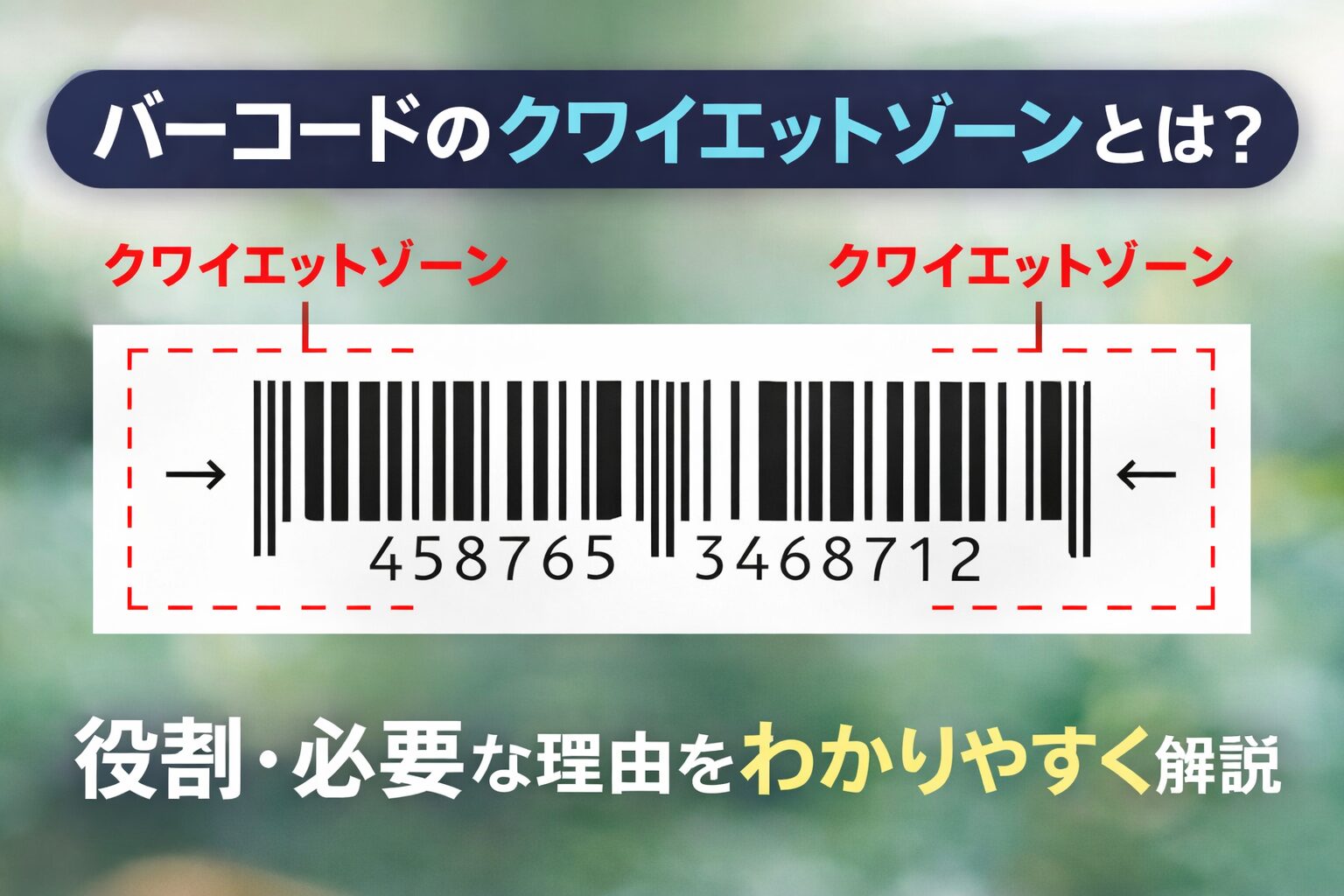

バーコードのクワイエットゾーンとは?役割・必要な理由をわかりやすく解説

結論から言うと、クワイエットゾーンはバーコードを正しく読み取るために必須の「何も印刷しない余白」です。

この余白が確保されていないと、バーコード自体が正しく印刷されていても、

バーコードリーダーが正常に認識できず、読み取りエラーや誤認識が発生します。

見た目には単なる空白に見えますが、クワイエットゾーンはバーコードの一部として扱うべき重要な要素です。

とくにレジや倉庫の現場では「たまに読めない」が積み重なるだけで、作業が止まり、確認や再印刷が増え、全体のコストがじわじわ上がります。

バーコードの線そのものはきれいでも、余白が足りないだけで失敗することがあるため、最初に押さえておきたい基礎知識になります。

バーコードのクワイエットゾーンとは?基本的な意味と役割

クワイエットゾーンとはバーコード両端の「余白」のこと

クワイエットゾーンとは、バーコードの左右に必ず設けなければならない、印字や模様の一切ない余白領域のことです。

この余白部分には、文字、線、枠、装飾、背景模様、写真、色付きベタなどを配置してはいけません。

一見すると「何も書かれていない無駄な空白」に見えますが、実際にはバーコードを正しく機能させるために欠かせない重要な要素です。

なお、一次元バーコードでは基本的に左右の余白が中心ですが、二次元コード(QRなど)では上下左右に「余白(マージン)」が求められることがあります。

ここでの説明は一次元バーコードのクワイエットゾーンを主に扱い、必要に応じて二次元の余白にも触れる、という整理で読むと分かりやすいです。

バーコードは、黒いバーと白いスペースの組み合わせによって情報を表現しています。

しかし、バーコードの外側に余白がないと、リーダーは「どこからがバーコードで、どこまでが背景なのか」を正確に判別できません。

その境界を明確に示すために設けられているのがクワイエットゾーンです。

言い換えると、クワイエットゾーンはバーコードの開始位置と終了位置を示すための目印の役割を果たしています。

現場では「余白だから多少削っても問題ない」「デザインの都合で少し侵食しても大丈夫だろう」と考えられがちですが、

クワイエットゾーンは単なる余白ではありません。

バーコードの一部として規格で定義されており、削った時点で規格外のバーコードになってしまう可能性があります。

このため、クワイエットゾーンは「見えないけれど必須の要素」「バーコードの土台」と考えるのが正しい理解です。

黒いバーだけがバーコードだと思われがちですが、実際にはクワイエットゾーンを含めて初めて一つのバーコードとして成立しています。

なぜクワイエットゾーンが必要なのか

クワイエットゾーンが必要な最大の理由は、バーコードリーダーの認識方法にあります。

バーコードリーダーは、人間の目のように文脈や形状を柔軟に判断しているわけではありません。

読み取り時には、光を照射して反射の違いを検出し、白と黒の明暗パターンを数値として処理しています。

このとき、リーダーは周囲をスキャンしながら「ここからが意味のあるバーコード情報だ」と判断できる条件を探しています。

その条件の一つが、一定幅以上連続した白い領域の存在です。

この白い領域がクワイエットゾーンにあたります。

もしクワイエットゾーンが不足していると、周囲の文字や枠線、背景デザイン、ラベルの縁などを

バーコードの一部と誤認してしまう可能性が高くなります。

その結果、スタート位置を誤って解析を始めたり、途中でエラーと判断して読み取りを中断したりします。

このような状態では、印刷自体は正常に見えても、現場では「読み取れない」「角度を変えないと反応しない」

「特定のリーダーだけ反応しない」といったトラブルが頻発します。

つまりクワイエットゾーンは、読み取りを安定させるための安全マージンとして機能しているのです。

特に物流、製造、医療、小売といった現場では、読み取りの失敗が作業遅延や入力ミスにつながります。

そのためクワイエットゾーンは、単なる技術的な要件ではなく、

業務品質を支えるための重要な設計条件だと言えます。

バーコードリーダーが認識する仕組みとクワイエットゾーンの関係

バーコードリーダーは、バーの太さや白黒の並びをランダムに読んでいるわけではありません。

内部では、黒と白の幅の比率、パターンの順序、チェック条件などを高速で解析しています。

その解析を始める前段階として、「これはバーコードだ」と確信できる環境が必要になります。

その環境を作るために重要なのがクワイエットゾーンです。

リーダーはまずクワイエットゾーンの白い領域を検出し、

その直後に現れる黒いバーをバーコードの開始と判断します。

この流れが成立して初めて、正確なデコード処理に入ることができます。

クワイエットゾーンが十分に確保されていると、リーダーは周囲のノイズを無視し、

一定条件下で安定した解析を行うことができます。

逆に、クワイエットゾーンが不足している場合は、

背景の模様や隣接する印刷物をノイズとして拾い、誤動作や読み取り失敗が起きやすくなります。

このため、クワイエットゾーンは「読み取り精度を左右する最初の関門」と言えます。

バーの印刷精度やインクの濃さ、用紙の質に目が向きがちですが、

それ以前にクワイエットゾーンが確保されていなければ、どれだけ綺麗なバーコードでも意味を成しません。

バーコードを設計・印刷・運用する際は、

黒いバーだけでなく、その両端にある何もない領域まで含めて一体の構造として考えることが、

安定した読み取りを実現するための基本となります。

クワイエットゾーンがないと起こるトラブル

バーコードが読み取れない原因になるケース

クワイエットゾーンが不足していると、バーコードがまったく読み取れないケースが発生します。

特に、商品ラベルが小さい場合や、限られたスペースに多くの情報を詰め込んだパッケージでは、

クワイエットゾーンが削られやすく、その影響が顕著に現れます。

現場では「たまに読めない」「角度を変えると読める」「機種によって反応が違う」といった

不安定な症状として現れることも多く、原因の特定が遅れがちです。

しかし実際には、バーコード自体の印刷品質ではなく、

両端の余白が規定よりも狭くなっていることが根本原因であるケースが少なくありません。

「印刷は問題ないのにレジで通らない」

「倉庫でスキャンエラーが頻発する」

「検品作業だけ異常に時間がかかる」

といったトラブルの裏には、クワイエットゾーン不足が潜んでいることが非常に多く報告されています。

さらに、読み取りに失敗すると、現場では再スキャン、手入力、再印刷、責任者確認などの追加作業が発生します。

この追加作業は一回一回は小さく見えても、1日、1週間、1か月と積み上がると大きなロスになります。

「読めるときもある」状態は、問題が見えにくいぶん厄介なので、早めに原因を潰すことが大切です。

印刷は正常でもスキャンエラーが起きる理由

見た目がきれいに印刷されていても、それだけでバーコードが正しく機能するとは限りません。

バーコードの評価基準は、見た目の美しさではなく、

読み取り条件を満たしているかどうかにあります。

クワイエットゾーンが削られていると、バーコードリーダーは

「どこから解析を開始すればよいのか」を判断できなくなります。

その結果、バーコードの途中から読み始めてしまったり、

そもそもバーコードとして認識されずエラー判定されたりします。

この状態では、インクの濃さや解像度をいくら改善しても効果は限定的です。

印刷品質が十分でも、解析のスタート地点が曖昧なため、

スキャンエラーが発生し続けます。

この点が、クワイエットゾーンの重要性が見落とされやすい理由でもあります。

つまり「印刷は完璧なのに読めない」という状況は、

クワイエットゾーン不足を疑うべき典型的なサインだと言えます。

また、読み取り環境の差も関係します。店舗では照明の反射、倉庫では暗さや距離、自動搬送では速度や角度が影響します。

余白がギリギリだと、こうした環境変化の影響を受けやすくなり、「ここでは読めるのに、あっちでは読めない」が起こりやすくなります。

だからこそ、実務では規格の最小値ギリギリより、少し余裕を持った設計が好まれます。

現場でよくあるクワイエットゾーン不足の事例

現場で特に多いのが、ラベルの端ギリギリにバーコードを配置してしまうケースです。

ラベルサイズを小さくしたり、デザインを優先した結果、

左右の余白が規定値を下回ってしまうことがあります。

また、バーコードの周囲に枠線を引いたり、背景色を敷いたりすることで、

意図せずクワイエットゾーンを侵食してしまう事例も非常に多く見られます。

人の目には「問題なさそう」に見えても、バーコードリーダーにとっては大きなノイズになります。

さらに、包装フィルムの継ぎ目や、箱の折り返し部分にバーコードがかかってしまい、

実質的にクワイエットゾーンが確保されていない状態になることもあります。

この場合、静止状態では読めても、流通工程や自動搬送ラインでは

読み取り失敗が多発する原因になります。

これらの事例に共通しているのは、

「余白は後から削っても問題ない」という誤解です。

クワイエットゾーンは装飾ではなく機能要件であるため、

設計段階から確保しておかないと、後工程での修正は困難になります。

もうひとつありがちなのが、バーコードの下に入れる文字(人が読む数字)や、価格表示、商品名を近づけすぎるケースです。

見た目はすっきりしても、リーダーはその文字の黒い部分をノイズとして拾うことがあります。

「文字はバーコードの外だから大丈夫」ではなく、「余白領域に侵入していないか」で判断するのがポイントです。

バーコード規格ごとのクワイエットゾーンの考え方

JANコード(EAN)のクワイエットゾーンの基準

JANコード(EAN/UPC系)では、左右それぞれにクワイエットゾーンが必要です。

一般的な目安として「モジュール幅(最小要素幅)を基準に一定倍の余白」と説明されますが、EAN/UPCでは左右で最小値が異なる形で示されることがあります。

たとえばEAN-13では、左側は最小11モジュール、右側は最小7モジュールが基本的な基準として知られています。

ここでいうモジュール幅とは、バーコードを構成する最も細いバーやスペースの幅を指します。

たとえば、モジュール幅が0.33ミリの場合、

左側は約3.63ミリ、右側は約2.31ミリが最小の目安になります。

ただしこれはあくまで「最小」なので、実務では印刷ズレやカット位置ズレを考慮して、もう少し余裕を持たせる設計が安全です。

JANコードは主に小売業のPOSレジで使用されるため、

読み取り速度や安定性が非常に重視されます。

そのため、クワイエットゾーンが不足していると、

「何度もスキャンし直す」「角度を変えないと読めない」といった現象が起こり、

レジ業務全体の効率低下につながります。

特に注意が必要なのが、小型商品や細長いパッケージです。

バーコード自体を縮小した結果、

クワイエットゾーンまで一緒に縮めてしまうケースが多く見られます。

JANコードでは、バーの縮小だけでなく、

余白も規格通りに確保することが前提条件になります。

また、白い余白に見えても、地紋、薄い柄、グラデーション、光沢の強いコーティングがあると、実質的に余白として機能しないことがあります。

「真っ白に近い」「模様なし」「反射が強すぎない」なども、読み取り安定性に影響するので注意しましょう。

Code39におけるクワイエットゾーンのルール

Code39では、バーコード全体の中で最も細いバー幅(ナローバー)を基準にして、

その一定倍数の余白をクワイエットゾーンとして確保する必要があります。

一般的には、ナローバー幅の10倍以上(10X以上)が目安とされています。

Code39は英数字や記号を扱える柔軟な規格で、

製造業、物流、在庫管理など幅広い現場で利用されています。

一方で、JANコードと比べるとバーとスペースの構造が異なるため、

読み取り条件にはややシビアな面があります。

クワイエットゾーンが不足している場合、

特定の文字だけが誤認識されたり、

一部のバーコードリーダーでは読めるが、

別の機種では読めないといった現象が起こることがあります。

これは、リーダーごとの解析アルゴリズムの違いが影響しています。

Code39を使用する際は、「読めているから問題ない」と判断せず、

異なるリーダーや読み取り環境でも安定して読めるかを確認することが重要です。

そのためにも、規定通りのクワイエットゾーンを確保することが欠かせません。

また、Code39は開始・終了を示す特殊なパターン(スタート/ストップ)があるため、左右の余白が狭いと、その境界の検出に失敗しやすくなります。

「余白が少し足りない程度なら大丈夫」と思っても、読み取りが一気に不安定化することがあるので要注意です。

Code128やその他バーコードのクワイエットゾーンの違い

Code128は高密度な情報をコンパクトに表現できるバーコード規格で、

物流ラベルや管理用コードとして多く利用されています。

情報量が多い分、バーやスペースが細かくなりやすく、

クワイエットゾーンの役割はさらに重要になります。

Code128でも基本的な考え方は同じで、

左右に十分なクワイエットゾーンを確保しなければ、

バーコードリーダーは正しく解析を開始できません。

一般的な目安としては、最小要素幅(Xディメンション)の10倍以上(10X以上)の余白を左右に確保する、と説明されることが多いです。

特に高速でスキャンする環境では、

余白不足がそのまま読み取り失敗につながります。

その他の一次元バーコード規格においても、

数値や計算方法に細かな違いはありますが、

「クワイエットゾーンは削らない」という原則は共通しています。

規格ごとの最小値を把握したうえで、

余裕を持った設計を行うことが、実務上は最も安全な対応と言えるでしょう。

クワイエットゾーンを正しく確保するための対策

バーコード作成ツール使用時の設定確認ポイント

バーコード作成ソフトやラベル作成ツールの多くには、

クワイエットゾーンを自動で設定する機能が標準搭載されています。

この機能は、規格に沿った余白を確保するために非常に重要な役割を果たしています。

しかし実務では、「レイアウトに収まらない」「見た目をすっきりさせたい」といった理由で、

自動設定をオフにしたり、余白を手動で削ってしまうケースが少なくありません。

こうした操作は、読み取り不良の原因を自ら作っているのと同じ状態です。

ツールを使用する際は、以下の点を必ず確認しましょう。

- クワイエットゾーン自動設定が有効になっているか

- 最小余白値が規格以下に変更されていないか

- バーコード周囲に装飾オブジェクトが重なっていないか

特に注意したいのは、デザインソフトとバーコード生成機能を併用している場合です。

デザイン側でトリミングや拡大縮小を行うと、

意図せずクワイエットゾーンが削られてしまうことがあります。

最終出力前に、必ず設定を再確認する習慣を持つことが重要です。

「見た目の余白」ではなく「規格で必要な余白」が確保されているか、という視点を持つだけで、ミスは大幅に減ります。

作成ツールのプレビューだけで判断せず、実寸での確認や、最終データの境界を意識することが大切です。

印刷前にチェックすべき項目

画面上でバーコードを確認しただけでは、

クワイエットゾーンが十分に確保されているかを正確に判断できません。

表示倍率や解像度の影響で、余白が広く見えているだけの可能性があるからです。

印刷前には、実寸サイズでの確認を必ず行いましょう。

具体的には、以下のようなチェックが有効です。

- 実際の印刷サイズで左右に十分な余白があるか

- ラベルや用紙の端からバーコードまで距離が確保されているか

- 背景色や罫線がクワイエットゾーン内に入り込んでいないか

特にラベルプリンターを使用する場合は、

カット位置のズレや印刷位置の誤差によって、

設計上は問題なくても実物では余白が不足することがあります。

そのため、理論値ギリギリではなく、

少し余裕を持たせた設計を心がけることが安全です。

また、印刷材料も影響します。フィルム素材や光沢紙は反射が強く、余白の白が「白」として認識されにくいことがあります。

その場合は、照明条件やスキャナの種類(レーザー、CCD、イメージャ)も踏まえて、テスト前提で調整すると失敗しにくくなります。

読み取りテストの重要性

どれだけ仕様通りに設計・印刷していても、

最終的な判断基準は「現場で確実に読めるかどうか」です。

そのため、読み取りテストは省略してはいけない工程になります。

テストを行う際は、1台のバーコードリーダーだけでなく、

複数の機種や設定で確認することが理想的です。

リーダーごとに読み取り方式や感度が異なるため、

特定の機種では問題なくても、

別の機種ではエラーが出ることがあります。

また、以下のような実際の使用条件を想定したテストも重要です。

- 角度を変えてスキャンした場合

- 距離を離して読み取った場合

- 照明が暗い、反射がある環境での読み取り

これらの条件下でも安定して読み取れることが確認できれば、

クワイエットゾーンを含めた設計が適切であると判断できます。

事前のテストを徹底することで、

導入後のトラブルや現場対応の手間を大幅に減らすことができます。

読み取りテストは「読めるかどうか」だけでなく、「何回で読めるか」「どの角度で失敗するか」も見ておくと役立ちます。

現場の作業者は常に理想角度でスキャンできるとは限らないため、余裕のある設計とテストが、運用コストを確実に下げます。

まとめ|クワイエットゾーンはバーコードの一部と考えるべき

クワイエットゾーンは、見た目には何も印字されていない単なる空白に見えますが、

実際にはバーコードを正しく機能させるために欠かせない重要な構成要素です。

バーの黒い線や白いスペースと同じく、

読み取りの成立を支える前提条件として設計されています。

余白を削ることで一時的にデザイン性が向上したように感じることもありますが、

その代償として読み取りエラーが発生すれば、

レジ処理の遅延、出荷作業の停滞、現場での再対応といった問題が連鎖的に発生します。

結果的に、業務効率や顧客からの信頼性を損なう原因になりかねません。

特に実務では、「印刷はできているのに読めない」というトラブルほど原因の特定が難しく、

クワイエットゾーン不足に気づくまでに時間がかかるケースが多くあります。

そのため、設計段階から余白を含めて考える意識が非常に重要です。

バーコードを扱う際は、

「バーの部分だけでなく、余白も含めてひとつのバーコード」

という考え方を持つことが、トラブルを防ぐ最大のポイントになります。

見えない部分だからこそ軽視せず、

規格に沿ったクワイエットゾーンを確保することが、

安定した読み取りと現場の安心につながります。

もし「デザイン的にどうしても余白が取れない」という場合は、バーコードのサイズや配置を見直すだけでなく、二次元コードへの置き換え、ラベル面積の確保、運用ルールの変更なども含めて検討すると現実的です。

無理に削って読めないバーコードを量産するより、先に条件を整えておくほうが、結果的に早くて安く済みます。

コメント